Инжекционная газовая горелка своими руками

Кузнечное дело переживает времена ренессанса, ведь кованые изделия снова вошли в моду. Они украшают интерьеры и экстерьеры наших жилищ, активно используются при строительстве оград, беседок, оригинальные композиции из металла становятся неотъемлемой частью эксклюзивных ландшафтных проектов.

Не удивительно, что оборудование кузни как никогда актуально с точки зрения развития этого ремесла как успешного и доходного бизнеса. Идеальный старт — приобретение кузнечного горна, но для этого требуются солидные капитальные вложения, которых, как правило, не хватает именно на начальном этапе. И в этом случае солидным подспорьем станет сделанная своими руками газовая горелка на пропане, другие устройства для кузницы, собранные из подручных материалов. Поскольку именно нагрев металла является ключевым моментом для кузнечного производства, мы остановимся на том, как своими руками сделать надежную газовую горелку, какое сырье и инструменты понадобятся для этого.

Как устроена и работает инжекторная горелка

Не сложное, но очень полезное во всех отношениях устройство — газовая горелка применяется для выполнения разного вида работ, технология которых предусматривает термическую обработку. Одно из таких направлений — кузнечное дело, где газовая горелка инжекционного типа используется для нагрева металла перед ковкой. От этой детали зависит качество процесса обработки заготовок: степень угара, количество образующейся окалины, а также экономически важный момент — количество потребляемого газа или эффективность его использования. Опыт показывает, что сделанная своими руками пропановая горелка обеспечивает высокий КПД, создавая высокотемпературную горючую смесь, позволяет равномерно и эффективно удалять продукты горения из горна.

Перед тем, как будет сделана своими руками инжекционная газовая горелка, необходимо изучить принцип ее действия. В качестве энергоносителя может выступать как топливо из централизованного газопровода, так и баллонный пропан. Поступая в полость горелки под давлением, газ образовывает область низкого давления, которая продвигает струю в нужном направлении. Топливная смесь при горении вырывается из сопла, создавая факел нужной температуры. Регулировка температурного режима осуществляется путем изменения пропорций компонентов топливной смеси.

Горелки имеют следующие параметры:

- тип смеси: частичный и полный;

- кратность инжекции: пропорции воздуха и потребляемого газа;

- коэффициент инжекции — количество потребляемого воздуха, обеспечивающее полное сгорание газа;

- давление: низкое — до 5 кПа; среднее – 5 кПа-0,3 МПа;

- однофакельные и коллекторные многофакельные.

Инжекционная газовая горелка для кузнечного горна, собранная своими руками, и серийные модели при показателях давления газа в пределах 20-90 кПа характеризуются стабильными значениями мощности, подачи воздуха даже при изменениях показателей давления в горне.

Что нужно, чтобы изготовить инжекционную горелку

Заметим, что инжекционная газовая горелка для горна, подробные чертежи которой широко представлены в онлайн-пространстве, может изготавливаться кустарно. Чтобы собрать ее, понадобятся следующие инструменты и материалы:

- сварочный агрегат;

- болгарка с дисками по металлу — режущим и лепестковым шлифовальным;

- щетка по металлу, напильник круглого или полукруглого сечения, молоток, пассатижи;

- дрель со сверлами Æ5 и Æ12 мм;

- метчик и плашка М6;

- листы железа толщиной 1,2 и 3 мм, метизы, отрезки труб;

- средства индивидуальной защиты для ведения сварочных работ.

Данный перечень может корректироваться в зависимости от того, какие есть материалы для работы над созданием инжекционной горелки своими руками.

Алгоритм сборки горелки

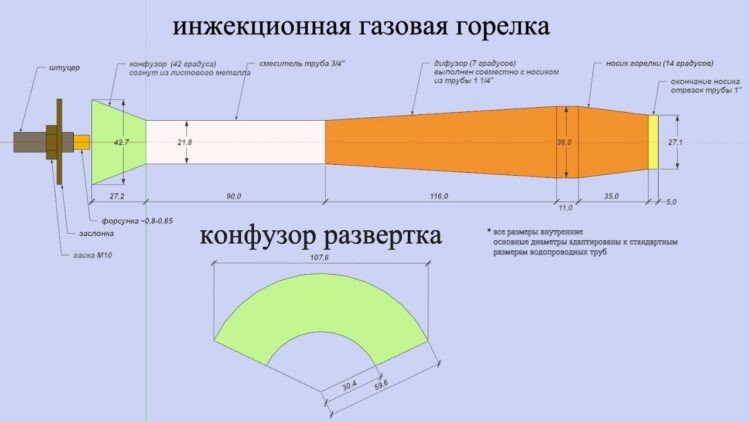

Чтобы создать инжекционную газовую горелку не нужно быть гением, достаточно изучить чертеж. Первый этап — изготовление диффузора (воздухораспределителя). Для этого понадобится отрезок трубы, например, кусок глушителя из нержавейки, либо обычная стальная труба, используемая для водопровода. Из нее формируется трубка диффузора, имеющая разный диаметр. В центральной части она остается тех же размеров, а для сужения на концах вдоль нее болгаркой наносятся пропилы, на которые набивается обойма от подшипника, подходящая по диаметру (размеры указаны в чертежах).

После того, как края сойдутся, операция повторяется до тех пор, пока размеры совпадут с проектными. Далее ограничители снимаются, а пропилы завариваются и зачищаются снаружи лепестковым диском, изнутри наплывы и заусенцы удаляются напильником — полукруглой или круглой конфигурации.

Второй этап — изготовление смесителя из отрезка трубы Æ20 мм и длиной 9 см, и конфузора — конуса, обеспечивающего приток воздуха в диффузор. Заготовка под конфузор выкраивается из тонкого листа металла, затем изгибается под конус, а концы свариваются. К диффузору приваривается смеситель, затем конфузор.

Далее формируется узел регулировки:

- у болта срезается шляпка, а в ножке высверливается сквозное отверстие, в котором метчиком нарезается резьба;

- в болт вкручивается форсунка (можно использовать поводящую проволоку деталь сварочного аппарата);

- выпиливается шайба, в ней делается отверстие и приваривается гайка;

- собранный узел приваривается к корпусу диффузора скобой таким образом, чтобы шайба располагалась строго по центру конфузора. Соединение должно быть жестким.

Для повышения эффективности сгорания топлива можно найти чертежи и создать дожигатель для газовой горелки своими руками. Чтобы проверить конструкцию, нужно провести ее испытания, оставив минимальный зазор между конфузором и шайбой. После розжига следует постепенно увеличивать расстояние, наблюдая за мощностью факела. Подобное устройство можно использовать для опаливания туш, на газовый баллончик, для пайки и т.п.