Электроискровое легирование – особенности технологии

Электроискровое легирование – эффективная современная технология, которая позволяет производить локальные изменения поверхностных свойств металла. Суть метода – в переносе микроскопической порции материала на точечный участок с помощью плазменных разрядов. Все манипуляции производятся в воздушно-газовой среде. Получается своеобразный микросварочный процесс.

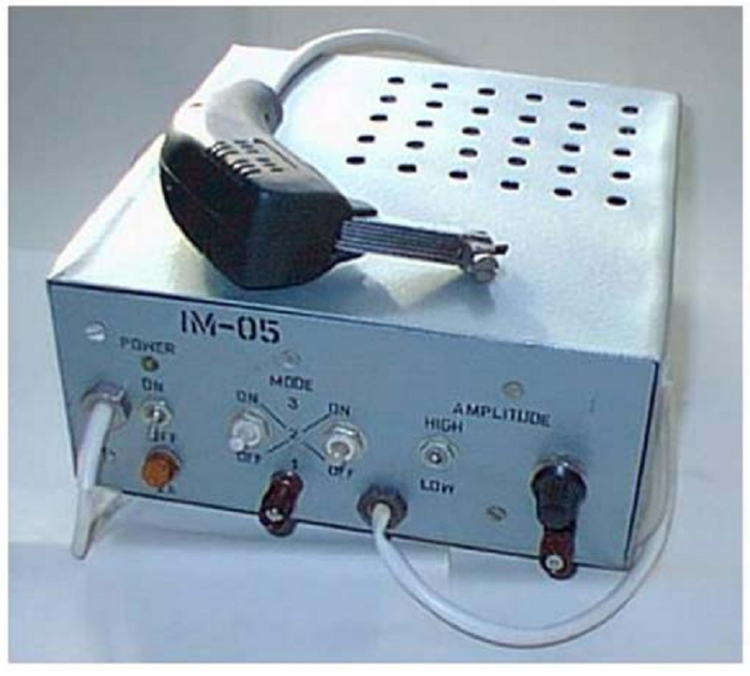

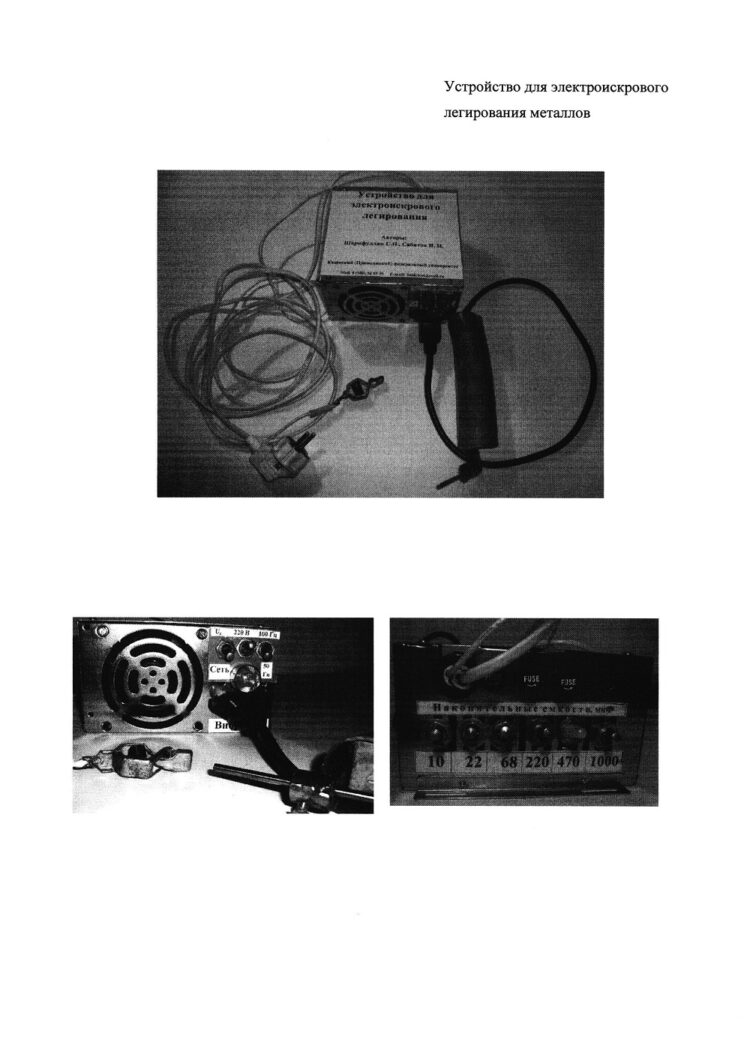

Оснащение для электроискрового легирования

Установка электроискрового легирования состоит из следующих узлов и деталей:

- Источником питания служит генератор импульсов, оборудованный электронной системой управления. Он подает ток с оптимальной для процесса частотой (100-400 Гц). Применяются полупроводниковые генераторы униполярных импульсов или релаксационные генераторы.

- Возбудителем в электроискровом станке служит электромагнитный вибратор.

- Легирующий электрод — анод.

- Легируемый электрод – катод – держатель детали.

Лигатура может состоять из разных металлов и их сплавов, используемый в конкретных случаях состав зависит от того, какие требуются качества:

- олово, свинец, графит способствуют снижению трения;

- карбиды и бориды тугоплавких металлов увеличивают износостойкость и прочность;

- кремний, алюминий обеспечивают устойчивость к воздействию коррозийных реакций.

Принцип действия электроискрового легирования

Электроискровое легирование металлических поверхностей производится таким образом:

- На электромагнитный возбудитель поступает импульс. Электрод прикреплен к якорю электромагнита, который, колеблясь, контактирует с обрабатываемой поверхностью.

- В результате действия тока высокой плотности возникает мощный электроразряд, выделяющий тепловую энергию. Под ее воздействием какое-то количество лигатуры плавится и оседает на поверхность.

- Появляется микроскопическая лунка, по ее краю – расплавленный металл. Анод поступательными движениями наносит материал.

- При создании определенного режима (скорость движения анода менее длительности импульса) катод покрывается слоем материала.

Сфера применения электроискрового легирования

Метод электроискрового легирования нашел применение во многих сферах. Его активно используют для:

- увеличения уровня износостойкости металлорежущих инструментов – это и фрезы, и сверла, и метчики, другие виды;

- улучшения медицинского инструментария;

- упрочнения трущихся поверхностей деталей разнообразных машин и станков;

- усовершенствования технологической оснастки;

- восстановления изношенных рабочих деталей механизмов с приданием им новых свойств;

- устранения мелких дефектов, царапин на поверхностях.

Электроискровая обработка металлов своими руками используется часовщиками, ювелирами, любителями создавать модели автомобилей, кораблей, самолетов.

Преимущества электроискровой обработки материалов

Электрические способы обработки металлов имеют массу преимуществ:

- техпроцесс простой и понятный;

- нет необходимости производить кропотливую подготовительную работу;

- можно провести обработку только в том месте, где она нужна – например, в зоне износа;

- не требуется последующая механическая обработка;

- во время процесса сама обрабатываемая деталь не нагревается, деформация ей не грозит;

- энергоемкость – не более 2 кВт;

- оборудование компактно, удобно для хранения и транспортировки.

Толщина получаемого покрытия – 5-200 мкм. Высокий КПД. Ресурс инструмента, подвергающегося процедуре упрочнения таким методом, возрастает в 2-10 раз.