Экструдер для пластика: описание

В современной жизни утилизация отходов – одна из самых насущных проблем. Причем более всего представляют опасность пластиковые отходы, практически не подверженные разложению природным путем. Самый действенный способ утилизации в таких случаях – вторичная переработка. И экструдирование пластика – это очень выгодный процесс, в нем пластик перерабатывается в специальных устройствах под воздействием высокой температуры — для получения новых изделий.

Что такое экструдер

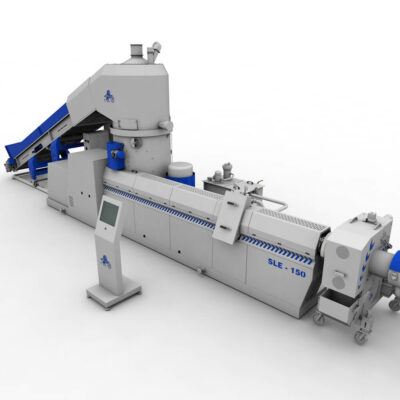

Что такое экструдер для пластика и как он работает? Это специальный аппарат, принцип действия которого основывается на особенностях процесса экструзии.

В качестве сырья для такого аппарата берется пластмасса и полимеры определенного вида. Организовывается подача пластика в экструдер, где в специальном отсеке под воздействием температуры, влажности, внутреннего трения, давления происходит трансформация сырья в однообразную массу, из которой можно производить изделия заданной формы. Это могут быть: кабельная оболочка, трубы, панели, листы, шланги, пленка, прочее.

Устройство экструдера для пластика предполагает наличие таких составляющих:

- Корпус, оснащенный системой, прогревающей материал. Главный источник тепла — индукционная или резистивная система.

- Загрузочный отсек, предназначенный для приема сырья. Оно может подаваться разными методами.

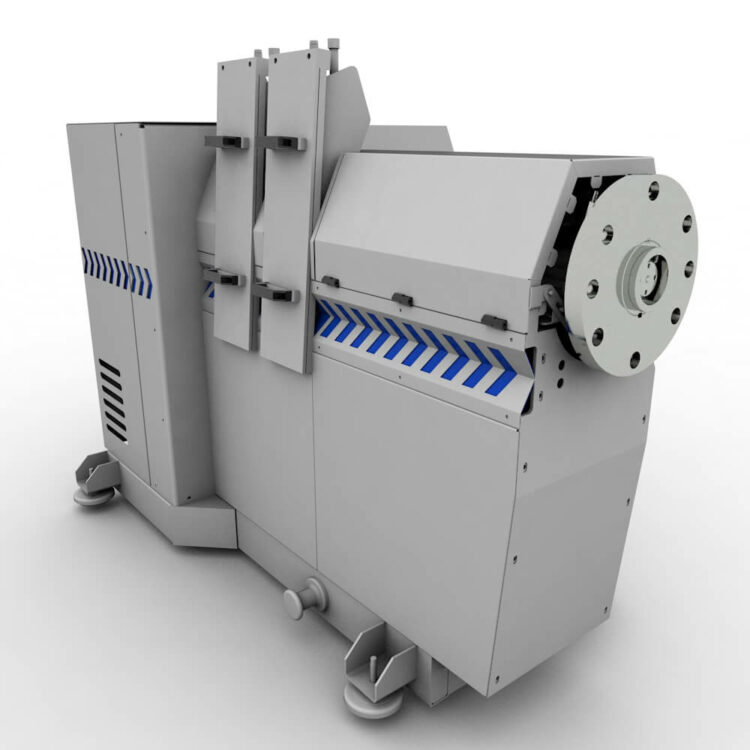

- Рабочий орган, создающий внутри отсека аппарата нужное давление. Под ним сырье продвигается от загрузочного отсека до элементов, формирующих готовые изделия. Зависит от вида прибора, чаще всего это шнек.

- Экструзионная насадка (фильера). Система таких насадок способствует формированию определенной формы изделия.

- Двигатель и редукторная система — механический привод, обеспечивающий нужное усилие, поступающее на рабочий орган.

- Система контроля и управления. Служит для того чтобы обеспечивать бесперебойный технологический процесс.

Материал поступает в приемный отсек аппарата обычно в виде гранул или порошка, перемещается дальше, трансформируется в необходимую для продавливания смесь, которая пропускается через систему головок. Затем происходит естественное охлаждение.

Виды экструдеров

Экструдеры отличаются назначением и конструктивными характеристиками. Промышленность предлагает такие виды аппаратов:

- Одношнековый. Это самый популярный вид экструдера для пластика, что обуславливается идеальным соответствием всем требованиям техпроцесса. Рабочим органом является шнек, аналогичный такому, что имеется у обычной мясорубки. Попадая между лопастями, сырье постепенно продвигается в рабочей зоне, испытывая действие температуры, постепенно проходя этапы гомогенизации и формовки. Конфигурация шнеков может быть разной – коническая, цилиндрическая. Еще они отличаются по величине шага витка. В некоторых случаях (к примеру, если сырье подается в виде порошка), один шнек не справляется со своей функцией, необходима двухшнековая модель.

- Двухшнековый. В этой разновидности аппарата применяется два шнека, сцепленных между собой. Порошкообразная масса перемешивается превосходно. В некоторых видах производства применяют экструдеры для пластика с числом шнеков до 4 штук, или это могут быть устройства, где вокруг основного винта вращается до двух десятков второстепенных, такое смешивание позволяет прогревать сырье, что имеет свойства разрушаться.

Где применяют экструдеры

Экструдеры определенных видов применяют в разных производствах:

- Экструдер для пайки полипропилена. Такой инструмент оснащается разнообразными насадками, позволяющими работать с самыми сложными конструкциями. Аппарат имеет автоматическую систему подачи теплого воздуха, смягчающего листы. Эта работа требует навыков, так как высокая температура при промедлении деформирует внутренние слои свариваемого материала. Шов, полученный сваркой экструдером полипропилена, отличается отменной прочностью. Только соединять следует листы из материала одинакового состава.

- Производство ПВХ профилей. Ассортимент пластиковых и композитных профилей, изготавливаемых с помощью экструзии, чрезвычайно богат – от тонких нитей до солидных панелей. Яркий пример – пластиковые окна. Используют одношнековые и двухшнековые аппараты с разными формовочными головками.

- Производство труб. В этом случае особенно важно отсутствие пузырьков воздуха в составе получаемого материала. Поэтому экструзионные аппараты оснащают функцией дегазации.

- Производство полиэтилена. Все полиэтиленовые пленки получают путем экструзии. Применяется выдувной экструдер. Он обычно имеет довольно скромные размеры, что дает возможность устанавливать его в любом помещении.